ギアボックスの故障とサプライヤーの考慮事項の包括的な調査

ギアボックスの故障とサプライヤーの考慮事項の包括的な調査

装備ボックス システムは、多くの機械用途の影の主役であり、ギア、トランスミッション シャフト、ベアリング、ケーシング構造の複雑な配置を通じて動力をシームレスに伝達します。ケーシング構造の故障率は最小限ですが、ギア、トランスミッション シャフト、ベアリングが合計でギアの 90% 以上に寄与しています。 ボックスの故障。この包括的な探求では、一般的なギアの複雑さを掘り下げます。 ボックスの故障を解決し、信頼できるサプライヤーを選択するための戦略的考慮事項を提供し、ギアを強化するための総合的なガイドを提供します。 ボックスの信頼性。

1.ヘリカルギアボックス:

よりスムーズな操作と高い効率を実現します。

さまざまな産業用途で一般的に使用されています。

2.平ギアボックス:

まっすぐな歯により、シンプルさと効率性が実現します。

低速から中程度の速度のアプリケーションに適しています。

3.ベベルギアボックス:

交差軸用の円錐形の歯車です。

シャフトが異なる角度で交差する用途に最適です。

4. ウォームギアボックス:

ウォームネジの採用により高減速比が得られます。

高トルク、低速を必要とする用途に適しています。

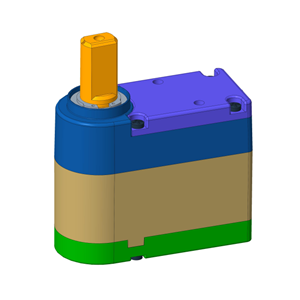

5.&注意;遊星ギアボックス:

コンパクトな設計で高トルクを発揮します。

ロボット工学、航空宇宙、自動車用途で広く使用されています。

古代の起源:

歯車のルーツは中国やギリシャなどの古代文明にまで遡ります。

初期の歯車機構は手動であり、主に単純な用途に使用されていました。

中世の進歩:

中世には、工場やその他の産業用途の歯車機構の進歩が見られました。

風車と水車は、自然エネルギーを利用する歯車の可能性を示しました。

産業革命:

産業革命の到来は、大きな変化をもたらしました。

歯車は機械に動力を供給するのに不可欠なものとなり、商品の大量生産が可能になりました。

自動車革命:

20 世紀初頭、自動車産業が隆盛を迎えました。

歯車は自動車に欠かせないものとなり、速度制御や伝達に貢献しています。

現代の精度:

20 世紀半ばの製造技術の進歩により、精密な歯車装置が誕生しました。

ギアボックスはよりコンパクト、効率的、多用途になりました。

オートメーションとロボティクス:

20 世紀後半以降、歯車がオートメーションやロボット工学に統合されるようになりました。

これらの用途では、遊星ギアボックスと特殊なギアリング システムが普及しました。

一般的なギアボックスの故障について:

1. ギアの歯のエラー:

製造、設置、アフターサービスの偏差を含むギアの歯の誤差は、ギアの歯のプロファイルの変動につながります。整備後のエラーには、歯の表面の塑性変形、不均一な摩耗、表面の疲労が含まれます。重大な欠陥である歯の折れは、診断を容易にするために個別に分類されます。

2. 均一なギアの摩耗:

ギア展開後の噛み合いプロセス中の材料の摩擦損傷により、摩耗摩耗や腐食摩耗を含むギアの均一な摩耗が発生します。重大な歯車の歯の誤差とは異なり、均一な歯車の摩耗は、明確な振動信号の特徴によって特徴付けられます。

3. シャフトのミスアライメント:

設計、製造、設置、または使用上の問題により、カップリング端のシャフトに問題が発生すると、シャフトの位置ずれが発生します。単一のギアの歯の誤差とは異なり、軸のミスアライメントはすべての軸にギアの歯の誤差を引き起こし、信号の変調現象を引き起こします。

4.折れた歯:

主に疲労と過負荷の形で発生する歯の破損は、重大なギアの故障を表します。歯の破損時の振動信号はより高い衝撃エネルギーを示し、歯車のエラーや均一な歯車の摩耗とは区別されます。

5. ケーシングの共鳴:

ケーシングの共振は、ギアボックス ケーシングの固有周波数を励起する衝撃エネルギーによって発生します。これはかなりの衝撃振動エネルギーを生成し、通常はケーシングへの外部励起によって引き起こされます。

6. シャフトのわずかな曲がり:

一般的なギアボックス シャフトの故障にはわずかな曲がりが含まれており、影響を受けるシャフトにギアの歯のエラーが発生します。単一のギア歯エラーの故障とは異なり、シャフトの曲げはシャフト上のすべてのギアにわたって重大なギア歯エラーを引き起こします。

&注意;7.深刻なシャフトの曲がり:

シャフトの重大な曲がりは重大なギアボックスの故障を構成し、わずかな曲がりに比べてかなりの衝撃エネルギーと明確な振動信号が発生します。

&注意;8.シャフトの不均衡:

シャフトの偏心、シャフトの不均衡に起因する典型的な故障は、製造、設置、または使用後の変形によって引き起こされます。アンバランスは振動を誘発し、ギアの歯のエラーを引き起こしますが、純粋なギアの歯のエラーとは明らかに異なります。

&注意;9.シャフトの軸方向の動き:

はすば歯車を使用すると軸方向の動きが発生し、軸方向の力の不均衡が発生し、歯車の伝達精度と安定性に重大な影響を及ぼし、重大な欠陥となります。

&注意;10.ベアリング疲労剥離および孔食:

転がり軸受の典型的な故障には、内輪、外輪、転動体の疲労剥離や孔食が含まれます。転がり軸受の故障時に生成されるエネルギーは、歯車によって生成されるエネルギーよりもはるかに小さいため、診断が困難になります。

&注意;1.品質管理および製造基準:

誤差を最小限に抑え、歯車の歯の誤差を減らすために、厳格な品質管理と製造基準への準拠を備えたメーカーを選択してください。

&注意;2.プロセスと材料:

サプライヤーが使用する製造プロセスと材料に注意を払い、高度なプロセスと耐摩耗性の材料を優先します。

&注意;3.テクニカルサポートとアフターサービス:

包括的な技術サポートとアフターサービスを提供するサプライヤーを選択し、タイムリーな支援を通じて機器の信頼性を高めます。

4. 定期的な点検とメンテナンスの推奨事項:

優良なメーカーは適切なメンテナンスに関するガイダンスを提供しているため、定期的な検査とメンテナンスに関するサプライヤーの推奨事項について問い合わせてください。

5. 製品の性能と適用性:

ギアボックス仕様の多様性を考慮して、製品の性能パラメータを検討して、特定のアプリケーション要件に適合していることを確認してください。

6. ユーザーのレビューと評判:

ユーザーのレビューとメーカーの評判を評価して、他の顧客の経験から製品とサービスの品質に関する洞察を収集します。

&注意;7.定期的なアップデートと技術アップグレード:

サプライヤーが製品ラインを定期的に更新し、機器が業界標準の最前線を維持できるように技術アップグレードを提供しているかどうかを評価します。

&注意;8. 費用対効果:

価格だけでなく、性能や耐用年数、サービス内容なども考慮して、製品の費用対効果を評価しましょう。

結論:

これらの要素を総合的に評価することで、ギアボックスサプライヤーの選択はより多くの情報に基づいた決定となり、調達の成功率の向上と機器の信頼性の向上に貢献します。ギアボックスの故障やサプライヤーへの考慮事項といった複雑な状況に対処する際、企業は業務を最適化し、機械システムの寿命と効率を確保することで、全体的な生産性を向上させ、ダウンタイムを最小限に抑えることができます。